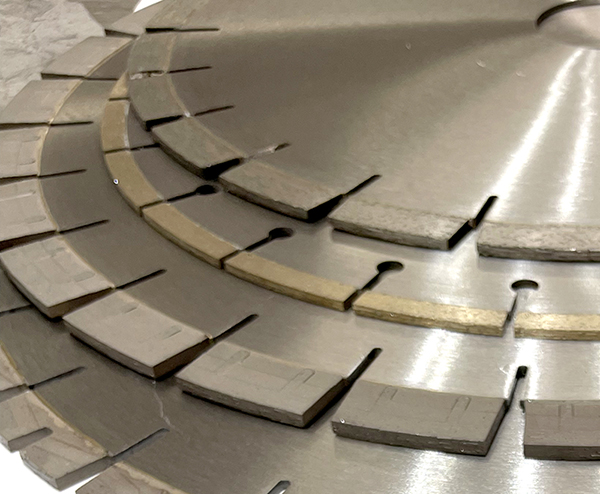

Dimanta zāģa asmens, vairāku asmeņu rīks, ko parasti izmanto tiltu alumīnija, akrila un akmens griešanai.Visā metāla griešanas vēsturē dimanta zāģa asmeņu parādīšanās ir efektīvi kompensējusi daudzus cieta sakausējuma zāģa asmeņu un oglekļa tērauda zāģa asmeņu trūkumus.

Lieliska griešanas veiktspēja ir raksturīga dimanta zāģa asmeņu priekšrocība, un, izmantojot cietākus un karstumizturīgākus dimanta zāģa zobus, arī dimanta zāģa asmeņu kalpošanas laiks ir ļoti garš.

Salīdzinot ar parastajiem cieta sakausējuma zāģa asmeņiem, dimanta zāģu asmeņu kalpošanas laiks bieži ir par vairākiem mēnešiem garāks.Protams, ir daudz faktoru, kas ietekmē dimanta zāģa asmeņu kalpošanas laiku.

Papildus pašas zāģa asmens kvalitātei faktiskajā ražošanas procesā dimanta zāģa asmeņu izmantošana un tas, vai operatora darbība ir standartizēta, kā arī padeves dziļums un lineārais ātrums ietekmēs zāģa kalpošanas laiku. dimanta zāģa asmens.

Pašlaik ir četras plaši izmantotas ražošanas metodesdimanta zāģa asmeņi, ieskaitot aukstās presēšanas saķepināšanas metodi, karstās presēšanas metināšanas metodi, velmēšanas metodi un zobu iegulšanas metodi.

1. metode: Aukstās presēšanas saķepināšanas metode

Ar aukstās presēšanas saķepināšanas metodi ražoto dimanta zāģa asmeņu diametrs parasti ir mazāks par 400 milimetriem ierobežotās ražošanas tehnoloģijas dēļ.

Tikmēr aukstās presēšanas saķepināšanas metodes priekšrocība ir zemas ražošanas izmaksas, īpaši dažiem mitriem zāģa asmeņiem.Ražošanas procesā parasti izmanto aukstās presēšanas metināšanas metodi.

Thedimanta zāģa asmensIzmantojot šo ražošanas procesu, bieži tiek nodrošināta stabila darbība, griežot sarežģītus profilus, piemēram, granītu, jauktu cieto augsni, asfaltu utt.

2. metode: karstās preses metināšanas metode

Uzņēmumi, kas ražo dimanta zāģa asmeņus, lai nodrošinātu stabilu ražošanu, šobrīd bieži izvēlas karstās preses metināšanas metodi.

Šī dimanta zāģa asmeņu ražošanas metode pašlaik ir vispopulārākā metode.Tikmēr, salīdzinot ar aukstās presēšanas metināšanas metodi, šī ražošanas metode var ražot dimanta zāģa asmeņus ar lielāku diametru.

Diametra diapazons parasti ir no 350 milimetriem līdz 2200 milimetriem, un daži milzu dimanta zāģa asmeņi, piemēram, tie, ko izmanto akmeņu griešanai, izmanto šo procesu ražošanas procesā.Ražošanas pamatprocedūrās ietilpst sajaukšana, karstās presēšanas saķepināšana, loka slīpēšana, metināšana un griešana.

3. metode: velmēšanas metode

Dimanta zāģa asmeņiražotiem ar velmēšanas metodi, ir salīdzinoši zemas ražošanas izmaksas, un šajā ražošanas procesā ražotās dimanta zāģripas parasti tiek izmantotas tādu materiālu zāģēšanai kā pulksteņi, dārgakmeņi, gultņi utt.

Dimanta zāģa asmens, kas ražots, izmantojot šo metodi, parasti ir izgatavots no lokšņu metāla ar diametru no 80 līdz 120 milimetriem un biezumu no 0,2 līdz 0,4 milimetriem.

4. metode: zobrata ievietošanas metode

Kā norāda nosaukums, inkrustācijas metode ir dimanta zāģa zobu iestrādāšana zāģa asmens substrāta zobu ligzdā.Ar šo ražošanas procesu ražotā dimanta zāģa asmens ir plānāks, un zāģa zobi ārējā aplī ir nevienoti un stingri iestrādāti riteņa lokā.Griešana ir asa, un skaidas ir viegli noņemamas.

Tajā pašā laikā šī zāģa asmeņu ražošanas procesa izmantošanas priekšrocības ir augsta griešanas efektivitāte, mazi materiāla zudumi un iespēja griezt plānākus materiālus.Tas ir tāpēc, ka papildus akmens laukam alumīnija profilu apstrādes jomā tiek izmantoti arī zāģa asmeņi, kas ražoti, izmantojot šo procesu.

Šobrīd, neatkarīgi no izmantotās ražošanas metodes, tā var efektīvi nodrošināt dimanta zāģa asmeņu un griezto profilu kvalitāti.Runājot par alumīnija profiliem, uzlabotā ražošanas procesa dēļ zāģa asmens griešanas veiktspēja ir diezgan lieliska.

Turklāt, pateicoties lieliskajām metāla griešanas īpašībāmdimanta zāģa asmeņi, tos var atkārtoti daudz samalt.

Salīdzinot ar parastajiem cieta sakausējuma zāģa asmeņiem, kurus dzīves laikā var pulēt tikai 1-2 reizes,dimanta zāģa asmeņivar pulēt 6-8 reizes dzīves laikā.Uzņēmumiem tas nozīmē slīpēšanas metodes izmantošanu, kas var ietaupīt lielu izmaksu izdevumu apjomu.

Izlikšanas laiks: 2023. gada 14. decembris